1 0 0 0 OA 窯業原料鉱物の選鉱法 (18)

- 著者

- 富田 堅二

- 出版者

- 公益社団法人 日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.73, no.833, pp.C52-C56, 1965-02-01 (Released:2010-04-30)

- 参考文献数

- 9

1 0 0 0 OA 珪石煉瓦のMatrixの研究 (第1報) Matrixの決定と二三の問題

- 著者

- 須賀 音吉 滑石 直幸

- 出版者

- 公益社団法人 日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.62, no.695, pp.335-339, 1954-05-01 (Released:2010-04-30)

- 参考文献数

- 15

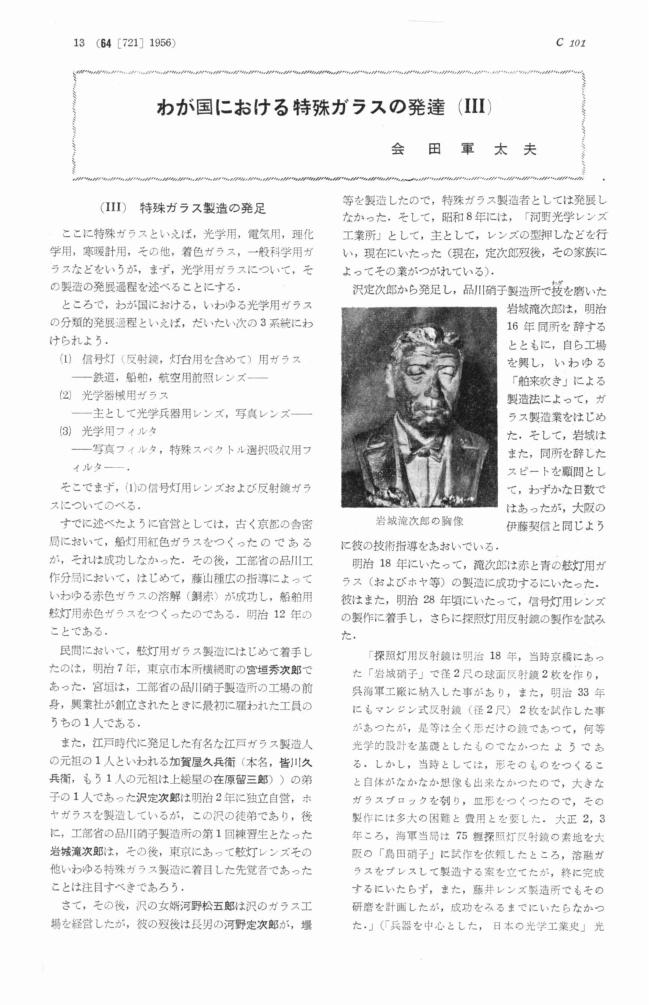

1 0 0 0 OA わが国における特殊ガラスの発達 (III)

- 著者

- 会田 軍太夫

- 出版者

- 公益社団法人 日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.64, no.721, pp.C101-C104, 1956-03-01 (Released:2010-04-30)

1 0 0 0 OA 酸化チタン系誘電体

- 著者

- 日野 博夫

- 出版者

- 公益社団法人 日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.62, no.693, pp.163-178, 1954-03-01 (Released:2010-04-30)

- 参考文献数

- 46

- 被引用文献数

- 1

- 著者

- 稲田 博

- 出版者

- 公益社団法人 日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.86, no.990, pp.76-85, 1978-02-01 (Released:2010-04-30)

- 参考文献数

- 5

- 被引用文献数

- 1 2

(1) 陶磁器釉応力の室温から700℃までの変化を偏光装置付高温加熱顕微鏡を用いて測定した. 無貫入品はすべて同一傾向の変化を示した. 昇温とともに圧縮応力は減少し, 400-560℃のTSで応力0の横軸と交差してから, 引張り応力側で小さなピークを示した後, 620℃近辺のTRで再び応力0の横軸と交差し, 圧縮応力の小さなピークを示した後, 最後に670℃近辺で, 完全に応力が開放されて0となった. 貫入品は約530℃まで室温時の引張り応力の値がほとんど変わらずに推移した後, 応力は急減して約620℃のTRで応力0の横軸と交差し, 圧縮応力の小さなピークを示した後, 最後に670℃近辺で応力が開放され0となった.(2) 応力0の温度では, 釉と素地の寸法は等しいという仮定の下で, 素地の上に薄層でついている釉の熱膨張曲線を計算した. このようにして得られた曲線と, 素地の実測熱膨張曲線をTR点で重ね合わせることにより, 釉応力-温度曲線の変化過程を良く説明することができた.結局, 釉応力発生の起点は, 釉の最低なまし温度ではなく, 釉の転移温度より更に20-100℃高温のTR点とすべきことが分った. また, 素地の上に薄層でついている実際の釉は, かなりの変質をしているらしいことも推察された.

1 0 0 0 OA 益子焼をすくうもの

- 著者

- 水野 善郎

- 出版者

- 公益社団法人 日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.64, no.719, pp.C25-C26, 1956-02-01 (Released:2010-04-30)

1 0 0 0 OA 日本のウラン資源

- 著者

- 片山 信夫

- 出版者

- 公益社団法人 日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.65, no.741, pp.C285-C288, 1957-09-01 (Released:2010-04-30)

- 著者

- 趙 修建 福永 二郎 吉田 直次郎 井原 将昌

- 出版者

- 公益社団法人日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.93, no.1083, pp.708-716, 1985

- 被引用文献数

- 4

CaO-Ga<sub>2</sub>O<sub>3</sub>-B<sub>2</sub>O<sub>3</sub>系のガラス化領域を決定し, その領域内のガラス構造をラマン分光法により研究した. ガラス化領域はCaO-Al<sub>2</sub>O<sub>3</sub>-B<sub>2</sub>O<sub>3</sub>系と比べてGa<sub>2</sub>O<sub>3</sub>/CaO比=2付近の組成まで広がっている. 高ホウ素含有ガラスのラマンスペクトルはボロクソール群, 一つあるいは二つのBO<sub>4</sub> 4面体を含む6員環ホウ酸塩群, ピロボレート群及びオルソボレート群が存在し, Ga<sup>3+</sup>が酸素と4配位していることを示した. B<sub>2</sub>O<sub>3</sub>をCaOで置換していくと, ホウ酸塩群はBO<sub>4</sub> 4面体を多く含むものに変化し, 更に非架橋酸素を含むホウ酸塩群に変化する. 低ホウ素含有ガラスではB<sub>2</sub>O<sub>3</sub>は主にオルソボレート群として存在するが, 4面体を含むホウ塩酸群も少量存在している. ほとんどのGa<sup>3+</sup>が酸素と4配位し, 相対的にGa<sub>2</sub>O<sub>3</sub>含有量の多いガラスではCaO・2Ga<sub>2</sub>O<sub>3</sub>結晶と類似した構造が存在する. この領域でGa<sub>2</sub>O<sub>3</sub>をCaOで置換していくと, オルソボレート群の量が増加し, 4面体を含むホウ酸塩群の量が減少し, ガレート網目構造が非架橋酸素を多く含むものに変化する. CaO-Ga<sub>2</sub>O<sub>3</sub>-B<sub>2</sub>O<sub>3</sub>系ガラス中ではAl<sub>2</sub>O<sub>3</sub>系に比べ, CaO-Ga<sub>2</sub>O<sub>3</sub> 2成分網目構造が広い領域で存在する.

1 0 0 0 OA 高周波直接誘導加熱によるガラスの溶融 高レベル廃液のガラス固化処理のための溶融試験

- 著者

- 大岡 一夫 荻野 直彦 川西 宣男

- 出版者

- 公益社団法人 日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.89, no.1033, pp.516-523, 1981-09-01 (Released:2010-04-30)

- 参考文献数

- 10

誘導加熱によるガラスの溶融は, 炉構造が簡単で操作性, 遠隔制御性もよい. 更に溶融ガラスを直接誘導加熱する直接誘導溶融では, 高温に耐え, 長寿命のセラミックポットを使用できる利点も付加できる. この特長に着目し, 直接誘導溶融こよる “模擬高レベル廃棄物” のガラス固化法の試験を行った.3MHz及び400kHzの発振周波数をもち, 65kWの連続出力の発振器を用い, 内径170-325mm, 高さ600mmの5種のセラミックポットを使用して直接誘導溶融を実現した. 直接誘導のため起動は炭化ケイ素棒の誘導加熱によって行われ, 起動後はこの起動棒を系外に取り去って以後は連続的に直接誘導溶融を続けることができた.模擬廃棄物の混合粉末にガラスフリットを添加した原料を用い, 内径325mmのポット中での直接誘導溶融によって11.8kg/hの溶融能力が得られた. 各ポットの溶融試験によって直接誘導溶融のための条件が定められ, かつこれらの条件下での電気的, 熱的性質について解析, 評価を行った.

- 著者

- 鈴木 己代三

- 出版者

- 公益社団法人 日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.59, no.663, pp.405-409, 1951

1 0 0 0 ガラスによる蝋石坩堝の侵蝕についての顕微鏡的研究

- 著者

- 大河原 晋 大牟礼 勝 森谷 太郎

- 出版者

- 公益社団法人日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.64, no.722, pp.65-73, 1956

三石蝋石32%, 同質シャモット40%に, 猿投木節と蛙目粘土をそれぞれ24%および4%ずつ結合剤として加え, 加水, 成形後, これを1400°, 1時間焼成して製作した実験用小型坩堝を用いて, 2種のガラス, すなわちソーダ石灰ガラス (Na<sub>2</sub>O・CaO・3SiO<sub>2</sub>) とソーダ鉛ガラス (Na<sub>2</sub>O・PbO・3SiO<sub>2</sub>) の予めカレットとしたものを, 1200°と1400°に熔融し, この温度に達した直後のもの, 2, 3, 4時間後のものを, 炉内から取出して空冷した際に, 各ガラスがそれぞれの坩堝を侵蝕している状態を鏡検してその機構を考察した.<br>その結果によれば, いずれのガラスでもほぼ同様な侵蝕過程が認められ, 坩堝素地のアルミナ成分の熔解がムライトの熔解にやや先行する結果, 1200°では坩堝素地中の粘土とカオリン質蝋石の各〓焼部分周辺のガラス中に少量のネフェリンを混入したカーネギエイト結晶層が析出しており, 時間の経過と共にこれらの結晶は粘土〓焼部分の周辺から消失し, カオリン質蝋石の〓焼部分周辺に顕著な増加を示す. しかるに, 1400°ではいずれのガラスでも, 最初ダイアスポア仮像周辺のみにカーネギエイトを少量混入したネフェリン結晶の析出が認められ, 時間の経過するにつれて, 結晶は徐々に消失していって, 逆にガラスが坩堝素地内部に浸入し, 外観が白色の極めて薄い侵蝕層を形成するに至る. すなわち, 坩堝素地の表面で若干の成分交換が行われ, それ以後はガラス中への坩堝素地の熔解が, 常に侵蝕層を間にして進んでゆき, 時間が経過するにつれて侵蝕層は少しずつ素地内部に後退してゆく. 全般的に見て, ソーダ石灰ガラスよりもソーダ鉛ガラスの方が侵蝕の度合が強い.

1 0 0 0 OA 史前の窯業

- 著者

- 橋本 謙一

- 出版者

- 公益社団法人 日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.62, no.695, pp.351-355, 1954-05-01 (Released:2010-04-30)

- 参考文献数

- 19

1 0 0 0 OA セーブル製陶所を中心としたフランス陶磁器の歴史

- 著者

- 内藤 隆三 Leon-Georges Baudry

- 出版者

- 公益社団法人 日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.68, no.771, pp.C94-C97, 1960-03-01 (Released:2010-04-30)

1 0 0 0 OA 貴石製造工業の現状

- 著者

- 広瀬 三夫

- 出版者

- 公益社団法人 日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.66, no.749, pp.C160-C164, 1958-05-01 (Released:2010-04-30)

- 参考文献数

- 20

1 0 0 0 OA La2O3-Y2O3系の高温状態図

- 著者

- 水野 正雄 Alain ROUANET 山田 豊章 野口 哲男

- 出版者

- 公益社団法人 日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.84, no.971, pp.342-348, 1976-07-01 (Released:2010-04-30)

- 参考文献数

- 7

- 被引用文献数

- 20 27

La2O3-Y2O3系の液相線を, ヘリオスタット式太陽炉を用い鏡面反射法により冷却曲線を求め, これより算定した. 熔融後急冷した試料をX線回折および偏光顕微鏡により検討した.この系の凝固点の測定結果を示し, また液相線下において40-73mol% La2O3組成間にLaYO3固溶体領域が観察された.他の相はLa2O3固溶体, La2O3+LaYO3固溶体, LaYO3+Y2O3固溶体およびY2O3固溶体であった.各配合組成の試料を1300℃-1700℃に加熱処理, および熔融した試料からLaYO3の単一相が観察された.LaYO3 (m.p. 2040±15℃) は高温X線回折を行った結果, 1450℃附近において斜方晶系〓単斜晶系に可逆転移することを認めた.La2O3-Y2O3系の高温平衡状態図を提案する.

1 0 0 0 OA MgOの添加によるカリウムβ''-アルミナの安定化

- 著者

- 木原 誠治 河本 邦仁 西川 泰男 柳田 博明

- 出版者

- 公益社団法人 日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.88, no.1019, pp.427-429, 1980-07-01 (Released:2010-04-30)

- 参考文献数

- 4

1 0 0 0 OA 窯爐 第1編: 陶磁器, 耐火物, 煉瓦, 瓦, 砥石用の窯爐 (1)

- 著者

- 鈴木 己代三

- 出版者

- 公益社団法人 日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.59, no.663, pp.405-409, 1951-09-01 (Released:2010-04-30)

1 0 0 0 OA セメント中の半水石膏に起因する偽凝結

- 著者

- 吉井 豊藤丸 村上 義一

- 出版者

- 公益社団法人 日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.65, no.737, pp.123-129, 1957-05-01 (Released:2010-04-30)

- 参考文献数

- 14

本報告で, ポルトランドセメントの偽凝結の一原因をセメント中の半水石膏硬化力によるとする観察からその機構を解明してみた. 半水石膏硬化力のみでは偽凝結を完全に解明することは出来なかったけれども, セメント中の半水石膏の硬化時刻を考えに入れること -セメントの偽凝結はある量以上の半水石膏を含み, しかもこの半水石膏がある時間の範囲 (フェデラル規格試験法では混練後1-5分) に硬化する場合にのみ偽凝結としてあらわれる-によって, 今まで説明出来なかった諸現象の一部を解明することが出来た. 結論を以下箇条書に述べると,1) 珪砂に少量の半水石膏を添加し粉砕した粉末試料は, その含有量がSO3として0.5%で偽凝結を起し, 1.2%以上では始発も急結を示した. この試料において混練時間を長くするか, 半水石膏の硬化時間を早める二水石膏を添加するか, または湿度の高い状態で風化させ半水石膏の一部を二水物に変えることによりペーストの硬化を進め, 混練により練殺すことにより, この偽凝結を消すことが出来る. 一方これと反対に, 混練時間を短縮するか, 炭酸アルカリのように半水石膏の硬化時間を遅らすものを添加することにより偽凝結性を強くしうる.2) セメントの場合は珪砂, 半水石膏混合粉末ほど単純ではないが, 同様な傾向が認められる. セメント中の半水石膏の硬化時間は半水石膏自身の硬化時間および二水石膏, カルシウムサルホアルミネート, アルカリ塩, 石灰化合物その他により複雑な影響を受けると考えられる.セメント中の半水石膏の硬化時間を実測することは困難である故, その尺度を知るために, 半水石膏とセメントを半々に混合した試料を石膏試験法により, その始発時間を測定することにより目安とすることが出来る.3) 仕上ミルから出たばかりの新鮮セメントの半水石膏硬化時間は非常に早いものが多く (特にオープンサーキュット式のようにミル内に水蒸気が多い場合), ほとんど混練時間中に練殺されるため偽凝結とはならない. したがって, セメント中の石膏含有量と偽凝結の強さは, 新鮮時でぽ直接関係がない. セメントが風化すると, セメント中の石膏硬化時間が遅れてくるため, 練殺されない結果, 偽凝結を起し, 石膏量の多いセメントほど偽凝結が強くなる. フェデラル規格の場合, 混練終了後1-5分間に硬化する石膏量と偽凝結とは密接な関係が認められる.4) 偽凝結セメントに二水石膏を添加した場合, または湿度の高い状態で風化した場合偽凝結が消える理由は, セメント中の半水石膏の硬化時間が早くなるためである. 後者の場合は, 高湿度下の風化のためセメント中の半水石膏が二水物, サルホアルミネート等に変化し, 半水石膏の量が減少すると共に, 生成物が半水右膏の硬化時間を早めるためである.5) セメントを湿度の低い状態で風化させた場合永らく偽凝結状態を保つが, これはこの状態ではセメント中の半水石膏が安定して存在するためであろう.6) クリンカー粉末を湿度の高い状態で風化し, これに半水石膏を加えたセメントは強い偽凝結を示す. またクリンカー粉末を湿度の低い状態で長期間風化したものは半水物, 二水物のいずれを添加しても偽凝結を起す.これらの場合, 偽凝結と半水石膏硬化時間との間には関係が認められない. これらの現象は上述のものとは異なった理由によるものと考えられ, この別種の偽凝結はセメント中の半水石膏の硬化力に起因せず, クリンカー自身の硬化力によるもので, 試験温度が低い場合にはあらわれず, 混練後静止されると直ちに硬化し, 石膏によって, その硬化を防ぐことが出来ない特徴を持っている. これに関しては後日報告する予定である.7) セメント中の半水石膏に起因する偽凝結を防止する方法としては, 防湿袋を使用することにより風化を防ぐこと, 現場コンクリートミキサーで少量の二水石膏粉末を添加混練し, 混練を出来るだけ長くすること, また実際に行うことはなかなか困難であるが, 仕上ミルの温度を下げてセメント中の石膏の一部を二水物として残しておくか, またはセメントを冷却した後二水石膏の粉末をセメント粉砕後添加混合することが考えられる.

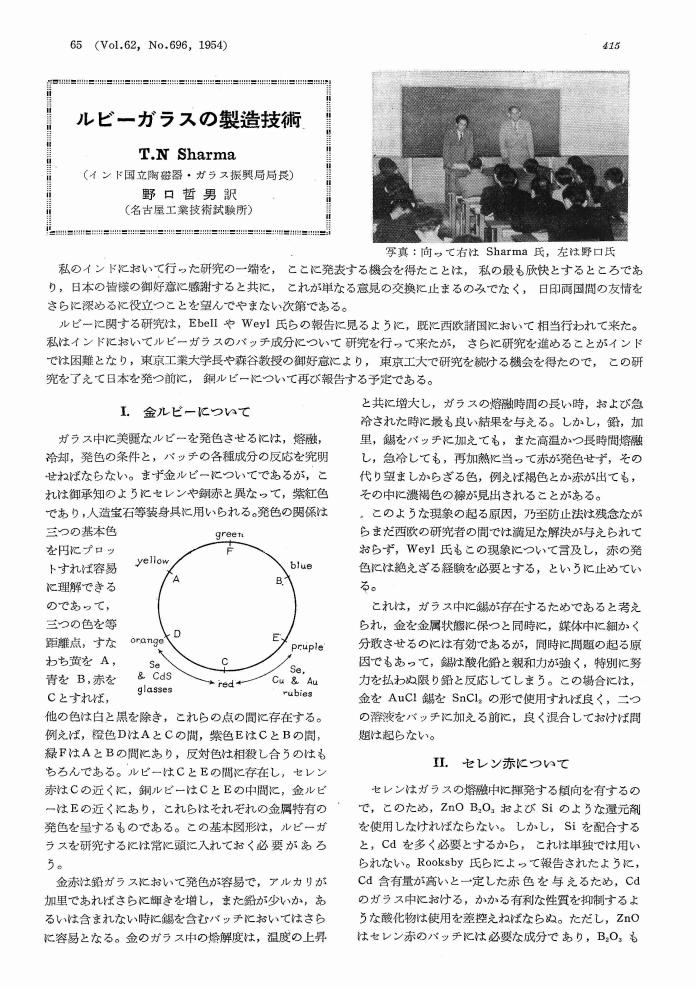

1 0 0 0 OA ルビーガラスの製造技術

- 著者

- T. N Sharma 野口 哲男

- 出版者

- 公益社団法人 日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.62, no.696, pp.415-416, 1954-06-01 (Released:2010-04-30)

1 0 0 0 OA 工場見学記

- 出版者

- 公益社団法人 日本セラミックス協会

- 雑誌

- 窯業協會誌 (ISSN:00090255)

- 巻号頁・発行日

- vol.73, no.843, pp.C609-C611, 1965-11-01 (Released:2010-04-30)